Терміном «газополум’яна обробка», прийнятим в СРСР у 50-х роках минулого століття замість історично виник раніше терміну «автогенная обробка», за визначенням академіка Л. М. Лобанова, позначають технологію газового зварювання і паяння металів, газової наплавлення й різання – розділової та поверхневої, технологію термічної редагування елементів металоконструкцій після їх зварювання та проведення низько-і високотемпературного нагрівання виробів перед зварюванням, під час її проведення або після закінчення, а також технологію киснево-флюсового різання аустенітних сталей і чавуну.

1.Стислий історичний огляд

Написаний за матеріалами:

- Зварювання в СРСР. Том перший. Видавництво «Наука». Москва 1981

- Історія техніки. Зворикін та ін

- Велика Радянська енциклопедія

Перші спроби застосування для зварювання та різання горючих газів у суміші з киснем відносяться до початку ХХ-го століття. Створенню газового зварювання та різання сприяли дослідження процесів горіння газових сумішей французьким вченим Анрі Луї Ле Шательє. У 1895 р. він доповів французької академії наук про отримання ним високотемпературного полум’я (понад 3000 оС) при спалюванні ацетилену і кисню. Ацетилен був відкритий ще в 1836р., А в 1863р.був синтезований М. Бертло. Однак доступним технічним продуктом став лише після того, як у першій половині 90-х років XIX століття хіміки Муассан у Франції і Вільсон в Америці знайшли спосіб приготування карбіду кальцію з вапняку й вугілля.

Першу ацетилено-кисневу зварювальну пальник сконструювали французькі інженери Едмон Фуше і Шарль Пікар, які отримали на неї патент Німеччини в 1903 році. Запропоновані ними конструкції газозварювальних пальників принципово майже не змінилися до теперішнього часу.

Промислові підприємства почали застосування ацетилено-киснева зварювання з 1906 року, коли з’явилися досить надійні конструкції ацетиленових генераторів. Хоча вже тоді була відома дугова електрозварювання, розроблена російськими вченими М.М. Бенардосом і Н.Г.Славянова, газове полум’я отримала широке розповсюдження для зварювання технологічного обладнання, газопроводів та ін конструкцій.

У 1904р.у Франції була виявлена можливість використання ацетилено-кисневого пальника для різання металів, а в 1908 – 1909гг. у Франції і в Німеччині були проведені перші успішні досліди по кисневої підводного різання. У наступні 5 – 9 років було отримано кілька патентів в цій області та розроблені промислові конструкції різаків для підводної різки.

У 1917р. французьке зварювальне суспільство, після значних удосконалень різака для підводного кисневого різання, передало цей процес для експлуатації у флоті. Незабаром підводний кисневе різання стала застосовуватися у флотах Америки та Англії.

У Росії газова зварка стала відома імовірно в 1905 році, в 1906р.вона вперше демонструвалася в Московському технічному училищі, після чого, з огляду на її портативності і невисокої вартості апаратури, інтенсивно почалося її промислове освоєння, що призвело до тимчасового зниження інтересу до електродугової зварюванні. Проте невеликі обсяги виробництва кисню, карбіду кальцію і газозварювальних апаратури істотно гальмували застосування газового зварювання та різання металів в Росії.

На початку ХХ ст.газове зварювання та різання в Росії використовувалася дуже обмежено при ремонті виробів з низьковуглецевої сталі, міді й чавуну на ряді заводів, наприклад на Іжорському в Петербурзі, виправленні браку лиття та зварювання деяких невідповідальних конструкцій у невеликих майстерень, головним чином залізничних. При цьому використовувалася апаратура та матеріали, що ввозяться з-за кордону. У 1911р. Комісія при Міністерстві торгівлі та промисловості допустила газове зварювання для виготовлення парових котлів, дозволивши зварювання деяких невідповідальних частин котла.

Більш інтенсивний розвиток в Росії газова зварка отримала в період першої світової війни. У цей час Петроградський технологічний інститут організував особливу школу «свинцево-паяльного справи і автогенного зварювання».Професор інституту В.Я. Курбатов написав для цієї школи спеціальну книгу: «Самосварка і різні способи споювання металів» (останнє видання – у 1918 році), яка містила необхідні практичні і технічні вказівки. Починаючи з цього часу і аж до 30-х років, газове зварювання займає провідне становище в зварювальному виробництві Росії, а, відтак, і СРСР. Оскільки на той час вона забезпечувала найбільш високоякісні зварні з’єднання, то з її допомогою виконувалися всі відповідальні роботи. Наприклад, всі магістральні нафтопроводи і продуктопроводи в СРСР у 1926 – 1935 роки виконувалися газовим зварюванням.

Початок промислового виробництва газозварювальний апаратури в СРСР припадає на 1927 – 1928гг. після створення у 1926р. російсько-американського змішаного акціонерного товариства «Рагаз», в рамках якого в місті Росток був пущений в експлуатацію цех, що випускав пальники, різаки і редуктори.

У 1931р. на базі автогенного комітету та підприємств акціонерного товариства «Рагаз» був створений Всесоюзний автогенний трест (ВАТ), який розгорнув будівництво нових підприємств з виробництва зварювальної апаратури. Зокрема, був швидко побудований найбільший у країні цех виробництва апаратури для газового зварювання та різання – пальників, різаків, редукторів, вентилів, ацетиленових генераторів – на Московському автогеном заводі № 1. Розширено виробництво карбіду кальцію, кисню і ацетилену на ленінградському заводі «Червоний автоген» № 1. Протягом 1933 – 1934гг. остаточно припинився ввезення автогенного апаратури. До цього ж часу відносяться великі дослідження в області автогенного зварювання та різання М.М. Клебанова, роботи якого зберегли велике значення до теперішнього часу.

Після того як в техніку дугового зварювання почали широко впроваджуватися толстопокритие електроди, з’явилися нові способи дугового зварювання, розроблені досконалі і високопродуктивні машини для контактного зварювання, газове зварювання поступово початку витіснятися на багатьох виробництвах електричної зварюванням. Тепер на перше місце висувається киснева різка. У 30-х роках у зв’язку з дефіцитом карбіду кальцію широке поширення отримала різання з використанням рідких горючих, спочатку бензину, а згодом головним чином гасу. До цього періоду відноситься і виникнення механізованої кисневого різання.

Новий сплеск розвитку газополум’яної обробки металів припадає на період другої світової війни та післявоєнні роки. Зокрема в СРСР у роки Великої Вітчизняної війни виникли нові підприємства з випуску автогенного обладнання, такі як Барнаульський апаратурно-механічний завод, Свердловський автогенний завод № 2.

У 1944р. створений спеціалізований Всесоюзний науково-дослідний інститут автогенного обробки металів – ВНІІавтоген (нині ВНІІавтогенмаш). Діяльність інституту спрямована на науково-теоретичне вивчення існуючих технологічних процесів та розробку нових, їх механізацію та автоматизацію. За роки свого існування інститут розробив кілька десятків нових прогресивних технологічних процесів і технологічних матеріалів для газотермічного напилення, газополум’яної зварки, різання, наплавлення, пайки, загартування і нагріву. Створив кілька сотень нових газорізальних машин, установок для наплавлення, пайки і загартування, генераторів та іншого обладнання для виробництва ацетилену, пальників, різаків, редукторів, металлізаціонних апаратів і т.п.

Крім ВНІІавтогенмаша питаннями газополум’яної обробки займалися та інші науково-дослідні організації, наприклад зварювальні лабораторії МВТУ ім. Н.Е. Баумана, Київського і Ленінградського політехнічних інститутів, ЦНДІ Міністерства шляхів сполучення, базові зварювальні лабораторії при деяких великих промислових підприємствах та галузевих інститутах.

У повоєнні роки створена спеціальна галузь промисловості – автогенні машинобудування, в рамках якої був побудований одеський завод «Автогенмаш», який почав видавати продукцію у 1952р. На Воронезькому експериментальному заводі автогенного машинобудування, раніше виробляв кисень і ацетилен, був організований випуск ацетиленових генераторів і обладнання для отримання розчиненого ацетилену.Пізніше автогенного апаратуру почав випускати Кироваканском завод автогенного машинобудування, також побудований в рамках галузі автогенного машинобудування.

У результаті проведених наукових вишукувань збільшується кількість процесів газополум’яної обробки. Крім кисневого різання і газового зварювання, отримали розвиток і багато інших процеси газополум’яної обробки: металізація, наплавлення, поверхневе загартування, напилення і зварювання пластмас, газополум’яна пайка та ін Але домінуюче значення, як і раніше має киснева різка.

У перші повоєнні роки широко стала впроваджуватися різання з використанням пропан-бутану та природного газу, а в кінці 40-х років паралельно фірмою “Union Carbide and Carbon Corp” (США – ФРН), інститутом ВНІІавтоген та кафедрою зварювального виробництва МВТУ ім. Баумана були розроблені і впроваджені у виробництво способи киснево-флюсового різання.

Період після 50-х років характеризується в основному якісними змінами в технології та обладнання для газополум’яної обробки. Особливо інтенсивно розвивається механізація і автоматизація процесів різання металу. Створюються машини для газокисневого різання, розробляються нові різновиди процесів та обладнання для киснево-флюсового різання, безгратовой різання, різання киснем низького тиску, суцільний вогневої зачистки прокату й різання гарячої сталі в металургії, газофлюсовой зварювання та наплавлення, «низькотемпературної» пайкосваркі чавуну і кольорових металів і т.п.

Дуже бурхливо розвиваються механізація і автоматизація процесів газополум’яної обробки металів, в першу чергу це стосується процесів газокисневого різання. Найбільших успіхів у цьому домоглися такі країни, як Японія, ФРН, США. З початку 70-х років минулого століття на великих промислових підприємствах широко починають використовуватися газорізальні машини з числовим програмним управлінням.Вони дозволяють виробляти високоточну різання під зварювання і механообробку заготовок будь-якої конфігурації і складності, з постійною повторюваністю розмірів і мінімальними відхиленнями цих розмірів від номіналу, а також чистотою поверхні різу, порівнянної з цими ж параметрами при механообработке.

Істотним внеском у вирішення проблеми якісних показників кисневого різання є розроблений в кінці 60-х – початку 70-х років ВНІІавтогенмашем під керівництвом А. М. Шашкова новий спосіб різання «змив-процесом». На цьому принципі розроблені спеціальні багатоструменеві різаки, що поєднують в собі переваги способу швидкісний різання з одночасним підвищенням чистоти поверхні реза. При різанні «змив-процесом» швидкість різання в 1,5 – 2 рази вище, ніж при звичайній різанні, а чистота поверхні відповідає 5 – 6 класу чистоти (Ra – 1,6).

У 50 -і роки кафедрою зварювального виробництва Київського політехнічного інституту проводяться дослідження газодинаміки кисневої струменя, які привели до розробки нової технології різання киснем низького тиску (0,1 – 0,4 МПа), що дозволяє різати метал товщиною до 1,5 – 2 м. До початку 70-х цей процес впроваджено на більшості металургійних підприємств СРСР.

Широкий розвиток в 50-ті – 60-ті роки отримала різка в металургії, де вона використовується для обробки великих перерізів та поверхневої різання металу, а також обробки металу, нагрітого до температури 500 – 1000 оС. Вивчення механізму утворення канавок при поверхневій різанні призводить до розробки технологічного процесу суцільний вогневої зачистки поверхні гарячого прокату в потоці прокатки зі швидкістю 30 – 50 м / хв. Дослідження основних закономірностей процесу кисневого різання гарячої стали закінчуються розробкою технології та апаратури для різання заготовок у процесі безперервного розливання сталі і відрізки прибутків на отливках з високолегованої сталі.

2.Сучасні технологічні процеси термічного різання

Киснева різання, незважаючи на деякі обмеження, і сьогодні залишається одним з основних процесів газополум’яної обробки.

Сутність кисневого різання полягає у спалюванні металу в кисні і видуванні струменем кисню продуктів горіння. Для успішного протікання процесу метал повинен бути попередньо нагрітий до температури його запалення в кисні. Процес різання починається з нагрівання металу в початковій точці різу до температури, достатньої для його запалення. Спрямований на нагрітий ділянку, ріжучий кисень викликає інтенсивне окислення верхніх шарів металу, які, згоряючи, виділяють значну кількість теплоти і нагрівають до температури запалення нижні шари, тобто процес, певною мірою, входить в режим автонагрева. Ця обставина дає передумови досить економної витрати пального газу в процесі різання

Процес різання легко піддається механізації і автоматизації. Машини для кисневого різання можуть різати вуглецеві сталі товщиною до 300 мм кількома різаками, в тому числі і V-або Х-образної підготовкою кромок під зварювання з одночасною різкою. Вони дешевші плазмових та лазерних і більш прості в обслуговуванні. Деякі спеціальні машини, наприклад для металургійного виробництва, дозволяють робити різання сталей товщиною до 1200 мм.

Машини для газокисневого різання здійснюють розділовий і поверхневу різання. Умовно їх можна класифікувати наступним чином (Машіностроеніе. Енциклопедія в сорока томах. Том IV-6 Обладнання для зварювання. М.: Машинобудування, 1999)

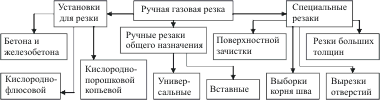

Ручну газокисневі різання також поділяють на розділову і поверхневу. Поверхнева різання полягає в знятті шару (як правило – дефектного) з поверхні металу, а також вирізці одиночних канавок, наприклад видалення дефектного зварного шва. Розділювальною різанні піддаються не тільки метали, а й деякі неметалеві матеріали, наприклад бетон. Для цих цілей в даний час все більш широке застосування знаходять газокисневі установки для різання бетону, установки киснево-порошкової списа різання, киснево-флюсового різання. У першому наближенні обладнання для ручного газового різання можна класифікувати наступним чином.

Незважаючи на простоту процесу, далеко не всі метали піддаються газокисневого різанні. Це, в першу чергу, пов’язано з тим, що у більшості металів температура плавлення нижче температури запалення в кисні, що і призводить до неможливості процесу різання. Крім того, перешкодою на шляху цього процесу часто стає висока температура плавлення оксидів металу, їх недостатня жидкотекучесть, висока теплопровідність металу та ін фактори.

Ці обмеження в середині 50-х років минулого століття привели до появи нових , більш концентрованих, ніж газове полум’я, джерел нагріву. Виникають процеси газоелектричному, плазмового, електронно-променевої та (у 70-х роках) газолазерной різання. Освоюються способи обробки неметалічних матеріалів високотемпературної порошковий-кисневої та термореактивною струменями газу. Це зумовило появу в технічній літературі замість збірного терміна «газова» або «вогнева» різка, що охоплює різні процеси кисневого різання, нового, що об’єднує назви – «термічна» різка, прийнятого Міжнародним інститутом зварювання.

Лазерне різання заснована на тепловій дії лазерного променя і відбувається при безперервному або періодичному переміщенні джерела тепла, сформованого спеціальної оптичної системою в пляму з високою щільністю потужності. Залежно від конструктивних особливостей випромінювача можливі безперервний (газовий лазер) і імпульсний (твердотільний лазер) режим різання. В даний час найбільше поширення для різання отримали лазери безперервної дії.

Для підвищення ефективності різання в зону обробки спільно з лазерним променем подається струмінь газу, що сприяє видаленню продуктів із зони реза, а в деяких випадках і ініціює хімічну реакцію в місці дії на метал (газолазерная різка). У першому випадку використовують інертні чи нейтральні гази (аргон, азот, вуглекислий газ), у другому – кисень або повітря. Найбільшого поширення набув спосіб різання лазерним випромінюванням з подачею струменя кисню в зону різу співвісно з променем лазера.

В кінці 70-х – початку 80-х років, відразу після її освоєння газолазерную різання вважали найбільш перспективною серед всіх способів термічного різання. Дійсно, початок був багатообіцяючим: можливість різання практично будь-яких товщин і будь-яких матеріалів, в тому числі і неметалевих, ширина зони різу – частки міліметра, а чистота поверхні різу така, що в більшості випадків взагалі не потрібно додаткової механічної обробки. Все це допомагало будівництву. Якщо тепер врахувати, що сучасні машини для переміщення різального інструменту при термічній різанні, дозволяють виробляти високоточну різання, то стають очевидними переваги газолазерной різання. Однак енерговитрати при лазерного різання перекреслюють всі переваги цього способу, не кажучи вже про вартість обладнання, яка і на сьогоднішній день знаходиться на позахмарних висотах. Досить сказати, що коефіцієнт корисної дії газового (вуглекислотного) лазера становить близько 12%, а твердотільного, наприклад, на алюмоітрієвому гранаті – не перевищує 2%. Крім того, довговічність випромінювачів, дзеркал і інших елементів сучасних лазерних пристроїв ще недостатня. Навіть у твердотільних лазерних системах при потужностях випромінювання, що не перевищують 0,5 кВт, термін служби дзеркал становить близько 1000 г. У системах більшої потужності термін служби активних твердотільних елементів не перевищує 500 г, ламп накачування – 100-200 ч.

На початку 80-х років для розвитку цих процесів лазерного різання і зварювання в МВТУ ім. Баумана була створена спеціальна кафедра лазерної зварювання та різання. Дослідження, проведені вченими кафедри, показали економічну неефективність лазерного зварювання, а лазерна різка може бути ефективна тільки в деяких випадках, коли інші способи термічного різання дають незадовільний результат.

Плазмова різка – це термічне різання стислій електричною дугою. Стиснення дуги виробляється соплом пальники, потоком газу або зовнішнім електромагнітним полем. Стисла плазмова дуга має властивість спонтанно заглиблюватися в метал, тому її називають проникаючою плазмовою дугою. За рахунок стиснення дуги створюється висока концентрація теплової енергії, що забезпечує достатню продуктивність і гарна якість різання.

Як плазмообразующего використовують як однокомпонентні гази (аргон, азот, гелій, кисень), так і багатокомпонентні (аргон + водень , повітря, азот + кисень). В останні роки для різання низьковуглецевих і низьколегованих сталей широко застосовують очищений від масла і вологи повітря.

Обладнання для плазмового різання складається з плазмотрона (ріжучий інструмент), джерела живлення електричної дуги, блоку управління процесом, газового господарства, системи охолодження, механізму переміщення плазмотрона вздовж лінії різу.Плазмотрон має два основних вузла: електродний і соплових. За принципом дії електродного вузла плазмотрони поділяються на утворюючі дугову плазму прямої дії і непрямої дії. У першому випадку позитивним електродом є розрізаються виріб, отже, використання такого плазмотрона можливо тільки для різання електропровідних матеріалів. Різка електроізоляційних матеріалів можлива тільки з використанням плазмотрона другого типу.

Безперечною перевагою плазмового різання є можливість термічного різання практично будь-яких матеріалів і сплавів. До недоліків цього процесу відноситься невисока ефективність (низька швидкість) різання, особливо сталей великих (50 мм і більше) товщин, висока вартість обладнання, погані санітарно-гігієнічні характеристики процесу, високий рівень шуму.

Електронно-променева різання, що полягає у бомбардуванні зони різу висококонцентрованим пучком електронів, що походить з електронної гармати, відрізняється найвищою точністю і чистотою реза і отриманням ширини реза, що обчислюється сотими, а іноді й тисячними частками міліметра. Однак цей процес можливий тільки у вакуумній камері, тому широкого поширення не набув, а використовується лише в деяких спеціальних галузях.

Сутність газоелектричному різання полягає в расплавлении металу електричної вугільної дугою з видуванням цього розплаву струменем стисненого повітря. Цим способом можна робити як розділову, так і поверхневу різання металів. Спосіб виник в середині 50-х років минулого століття як альтернатива пневматичної вирубки в порівнянні з якою він давав вельми хороші результати. Було створено кілька типів повітряно-дугових різаків і навіть налагоджений їх масовий випуск, однак, незабаром з’ясувалося, що плазмова і, особливо, газокиснева строжке значно ефективніші. В даний час газоелектричних різка в промисловості практично не використовується.

Порівняння сучасних методів мокрого стала вже традиційною газокисневого різанням металів призводить до того, що протиставлення цих методів один одному, щонайменше, не коректно.Дійсно, у кожного з цих способів є свої переваги і недоліки. Але вони не вказують на користь або проти того чи іншого способу взагалі, а лише визначають область його раціонального застосування (на літаку літати комфортно і зручно – але дуже дорого, на велосипеді їздити не так комфортно – але дуже дешево, надійно і корисно для здоров’я; питання: який вид транспорту ми виберемо, якщо щодня треба подолати відстань у межах 10 км?).

Основним недоліком газокисневого різання є зазначені вище обмеження.Дійсно, далеко не кожен метал піддається задовільною різанні цим способом.Але враховуючи, що абсолютна більшість конструкційних сталей, тобто металів, які в основному і піддаються процесу термічного різання, відносяться до класу низьковуглецевих або низьколегованих, на які перераховані вище обмеження не поширюються, стає ясно, чому серед усіх процесів термічного різання за обсягом виконуваних робіт газокиснева різання стоїть на першому місці.

Смію запевнити читачів, що до тих пір, поки людство не винайшло більш мобільного, економічного і менш енергоємного процесу термічного різання, ніж газокиснева, цей процес буде займати лідируюче місце серед всіх процесів термічного різання.

3.Газове зварювання, пайка і наплавлення

Газове зварювання – спосіб зварювання плавленням, при якому нагрів металу здійснюється газовим полум’ям за допомогою спеціальних зварювальних пальників. Зварювальне полум’я отримують при спалюванні газоподібних палив (ацетилену або пропан-бутану) у технічно чистому кисні.

Газова зварка порівняно проста і не вимагає складного обладнання та джерела електроенергії. Роздільне введення тепла і присадочного металу в зварювальну ванну дозволяє зварнику легко контролювати кількість введеного тепла, температуру нагрівання, розміри і зовнішній вигляд швів.

Основним недоліком газового зварювання є більш низька продуктивність в порівнянні з дуговим зварюванням, а призварюванні великих товщин (більше 6 мм) собівартість зварювальних робіт вище собівартості дугового зварювання. Крім того, газове зварювання важко піддається механізації й автоматизації процесу. Однак можливість виконання зварних швів у всіх просторових положеннях без обмежень, мобільність і дешевизна використовуваного при цьому устаткування цілком виправдовують застосування цього способу зварювання. Найбільш вигідне використання цієї зварювання в умовах ремонтних майстерень, в сільському господарстві, у будівництві нерухомості, а часто і на підприємствах з індивідуальним і дрібносерійним виробництвом, особливо в тих випадках, коли проводиться зварювання стикових швів з відбортовкою крайок, де немає необхідності використовувати присадний матеріал. Тому аж до теперішнього часу газове зварювання досить широко використовується при ручному зварюванні тонколистової сталі, чавуну і мідних сплавів. Найбільшого поширення вона одержала при виготовленні і ремонті санітарно-технічного обладнання та трубопроводів з труб малого діаметру в промисловому і житловому будівництві.

В останні роки, у зв’язку з використанням в якості пального газу газів-замінників пропан-бутан і, особливо, газ МАФ), які значно дешевше ацетилену, витрати на газове зварювання в ряді випадків, особливо тонкого металу, знаходяться поза всякою конкуренцією в порівнянні з іншими способами зварювання плавленням.

Пайка – найдавніший спосіб отриманнянероз’ємних з’єднань металів з нагріванням нижче їх автономного розплавлення.Паяні з’єднання утворюється шляхом змочування, розтікання та заповнення зазору між сполучаються деталями розплавленим припоєм і зчеплення їх при кристалізації шва.

Існує велика різноманітність способів пайки, серед яких значне місце займає газополум’яна пайка, що відрізняється тим, що в якості джерела нагріву використовується газове полум’я.

газополум’яна пайка підрозділяється на капілярну пайку (високотемпературну і низькотемпературну) і некапіллярную (пайкосварку). Найбільше поширення має капілярна пайка, при якій паяемое виріб нагрівається газовим полум’ям до температури вище температури плавлення припою і нижче температури плавлення основного металу. При цьому основний метал повинен бути нагрітий до температури, що забезпечує хороше змочування його рідким припоєм (зазвичай визначається візуально). У процесі змочування відбувається зближення атомів граничних поверхонь до встановлення міжатомних зв’язків, або до проникнення атомів рідкого припою в поверхневий шар нерозплав (основного) металу (дифузії).

Відмінною особливістю пайкосваркі є те, що вона виготовляється з обробленням з’єднуються крайок і заповнення шва рідким металом відбувається під дією гравітаційних сил, а капілярні сили практично не беруть участь в растекании рідкого металу. В іншому сутність процесу не відрізняється від капілярної пайки. Цей спосіб пайки застосовується для з’єднання різнорідних металів (наприклад, латунь – сталь) з нагріванням більш легкоплавкого металу до температури, що перевищує температуру його автономного плавлення. За своєю природою цей процес ближче до зварювання плавленням.

Газокисневі полум’я застосовують переважно для високотемпературної капілярної пайки. Так як температура полум’я не є визначальною характеристикою при виборі пального (температура плавлення припоїв не перевищує 1100оС), для пайки в більшості випадків використовують замінники ацетилену (пропан-бутан, метан, газ МАФ, гас і т. п.). При ручній пайку ацетилено-кисневе полум’я забезпечує велику швидкість процесу, але така швидкісна техніка нагріву доступна тільки дуже досвідченим паяльщика. Саме ця обставина в більшій мірі сприяє переходу на замінники ацетилену, які забезпечують більш рівномірне прогрівання з’єднання, не погіршуючи при цьому якості з’єднання і забезпечуючи більш економічний процес.

У випадках низькотемпературної капілярної пайки переважно використовується газоповітряної полум’я, яке , у зв’язку з більш низькою температурою, дає кращі результати, ніж газокисневі полум’я.

Художнє литво та ковальство виробів з чорних і кольорових металів освоєно людством давно. А от художня пайка отримала розвиток тільки з освоєнням сучасних методів капілярної пайки з використанням в якості джерела нагріву газокисневого полум’я. Сучасні майстри методами художньої пайки отримують такі твори мистецтва, які можна порівняти хіба тільки з витворами природи.

Наплавлення застосовується для відновлення розмірів зношених деталей і надання особливих властивостей робочих поверхонь нових деталей. У масовому і великосерійному виробництві найбільше розповсюдження отримали електродуговим методом наплавлення. Проте в ремонтних умовах та індивідуальному (одиничному) виробництві найчастіше значно ефективніше використання газополум’яної наплавлення, при якому виріб нагрівається і присадочний метал розплавляється газокисневих полум’ям. Особливість такого нагріву полягає у тому, що при цьому легше регулювати ступінь нагрівання основного і присадочного металів, завдяки чому вдається уникнути глибокого проплавлення основного металу і перемішування його з наплавленим. Крім того, при нагріванні газовим полум’ям зменшується окислення і випаровування компонентів наплавляемого металу і з’являється можливість отримати наплавлений шар малої товщини (близько 0,1 мм), що при електродугової наплавленні викликає значні труднощі.

Найбільш ефективна газополум’яна наплавлення мідно-цинкових сплавів (латуні) на чорні метали (сталь, чавун), процес якої кшталт процесу капілярної пайки. Наплавлення чорних металів здійснюється в основному з метою підвищення зносостійкості деталей, виготовлених з різних марок сталей і чавунів. Найбільш перспективним процесом тут є газопорошковим наплавлення, при якій наплавочні матеріал у вигляді порошкового сплаву подається через газокисневі полум’я в місце наплавлення. У результаті нагрівання полум’ям частинки порошку досягають поверхні деталі в високопластична або розплавленому стані і після затвердіння утворюють шар наплавленого металу, придатний для відновлення і зміцнення деталей машин.

Газополум’яна поверхнева гарт і об’ємна термічна обробка сталей в останні роки використовується рідко, їх активно витісняють більш ефективні і продуктивні методи, такі як гарт струмами високої частоти, хімічне поверхневе зміцнення, термічна обробка з нагріванням у індукційних печах і т.п. Проте в індивідуальному виробництві, де придбання спеціального дорогого обладнання недоцільно, газополум’яна термообробка залишається і в доступному для огляду майбутньому залишиться домінуючому технологічним процесом.

Разом з тим є галузь виробництва, де обійтися без газополум’яної обробки металів взагалі не представляється можливим. Ця галузь – виробництво зварних конструкцій. Раніше вже говорилося про різні методи термічного різання на стадії заготівельних операцій, де як і раніше домінуюче місце займає газокиснева різка. Але в процесі зварювання неминучі зварювальні деформації, які призводять до жолобленні зварних конструкцій.Сталь з вмістом вуглецю понад 0,3% може при зварюванні давати тріщини в районі температур, близьких до лінії солідусу (гарячі тріщини), а також тріщини при охолодженні після зварювання (холодні тріщини). Внутрішні напруження, що виникають в процесі охолодження зварного шва і біляшовній зони при зварюванні ряду легованих сталей, викликають об’ємно-напружений стан, що призводить не тільки до утворення тріщин, але часто і до повного руйнування зварного з’єднання. Тріщини можуть виникати як у зварному шві, так і в біляшовній зоні.

Підігрів зони зварного з’єднання перед зварюванням або в процесі зварювання зменшує градієнт температурного поля і знижує швидкість охолодження, чим у значній мірі сприяє зменшенню внутрішніх напружень і ймовірності утворення гарячих і холодних тріщин.

Виробляти підігрів перед зварюванням всієї конструкції не завжди доцільно, а часто і неможливо через технічні труднощі. В абсолютній більшості випадків більш раціональним є місцевий підігрів. Це стосується в першу чергу до попереднього та супутнього підігріву, а при зварюванні великогабаритних конструкцій – і до термообробці або усунення зварювальних деформацій після варіння.

На практиці місцевий підігрів проводиться різними джерелами тепла аж до нагрівання газокисневих різаками, зварювальної дугою і т.п. Сучасний розвиток виробництва газополум’яного обладнання дозволяє все більш широке застосування для цього спеціальних газокисневих пальників типу ГЗУ, що працюють на пропан-бутанової суміші або природному газі. Велика теплова потужність таких пальників дозволяє виробляти ефективний нагрів локальної зони зварної конструкції, а в ряді випадків (при невеликих розмірах) і всієї конструкції в цілому.

Все сказане про газополум’яної обробки говорить про те, що розвиток цих технологій знаходиться ще на початку шляху, саме тому процеси механізації та автоматизації цих процесів тільки в останні два десятиліття отримали бурхливий розвиток як в Україну, так і в ближньому і далекому зарубіжжі.

Гуменшаймер Іван Іванович, інженер